Clasificación de los sensores

El Nº de sensores disponibles para las distintas magnitudes físicas es tan elevado que no se puede proceder racionalmente a su estudio sin clasificarlos previamente de acuerdo con algún criterio. Hay diversos criterios adicionales a los que expondremos aquí. Según el aporte de energía, los sensores se pueden dividir en moduladores y generadores.

En los sensores moduladores o activos, la energía de la señal de salida procede, en su mayor parte, de una fuente de energía auxiliar. La entrada sólo controla la salida.

En los sensores generadores o pasivos, en cambio, la energía de salida es suministrada por la entrada. Los sensores moduladores requieren en general más hilos que los generadores, ya que la energía de alimentación suele suministrarse mediante hilos distintos a los empleados para la señal. Además, esta presencia de energía auxiliar puede crear un peligro de explosiones en algunos ambientes. Por contra, su sensibilidad se puede modificar a través de la señal de alimentación, lo que no permiten los sensores generadores. (Obs: La designación de activos y pasivos se emplea en algunos textos con significados opuestos al que se ha dado, por lo que aquí no hacemos uso de ella para evitar confusiones).

Sensores moduladores - Clasificación

Sensores Resistivos: La magnitud a medir provoca un cambio de la resistencia del transductor. Según puede observarse en la ecuación 1.1, los parámetros modificables son la longitud, la sección y la conductividad. Ejemplos de este tipo de transductores son los potenciómetros y galgas extensiométricas (varía la longitud); las resistencias variables con la temperatura (RTD), transductores de efecto Hall y fotorresistencias (varía la conductividad); y los termistores CTN y CTP (variación de la resistencia con la temperatura en los semiconductores).

(1.1)

Transductores Capacitivos:

Transductores Capacitivos: Según la ecuación 1.2, hay tres formas de cambiar la capacidad de un dispositivo: modificando el área enfrentada de las dos capas, cambiando la distancia a la que se encuentran dichas capas, y con una variación en la constante del dieléctrico que las separa. Estas tres posibilidades pueden utilizarse para la construcción de transductores de desplazamiento lineales y rotacionales basados en el cambio de área, transductores de fuerza basados en la modificación de la distancia y medidores de nivel basados en la modificación de la constante dieléctrica.

Las principales ventajas de los transductores capacitivos son su mínimo error de carga,

ya que no existe contacto mecánico, la alta estabilidad, reproductividad y resolución; y el no provocar grandes campos eléctricos ni magnéticos como los transductores inductivos. Como inconvenientes hay que mencionar la posibilidad de interferencias capacitivas, la pérdida de sensibilidad que se produce al apantallar los cables de conexión, y la no linealidad (se reduce

empleando condensadores diferenciales).

Transductores Inductivos: La ecuación 1.3 muestra que la inductancia depende de la variación del flujo con respecto a la intensidad, pero el flujo es función de la inducción mutua y de la reluctancia magnética. Como esta depende parámetros como el número de vueltas de la inductancia, la permeabilidad del núcleo, la distancia de entrehierro existente, etc., se pueden diseñar transductores inductivos para la medición de desplazamientos, cambiando el número de vueltas o mediante núcleo móvil; detectores de presencia, etc.

Las principales ventajas de este tipo de transductores es su sensibilidad y lo poco que son afectados por la humedad. Como inconvenientes cabe destacar que la temperatura de funcionamiento debe ser siempre inferior a la Tª de Curie, lo que limita el margen de utilización; y que la inductancia se ve afectada por campos magnéticos, lo que requiere el

apantallamiento de los conductores.

(1.3)

Transductores Electromagnéticos :Cuando la magnitud medir provoca una alteración sobre el campo eléctrico o magnético, se pueden emplear este tipo de transductores. Principalmente se basan en la Ley de Faraday y en el Efecto Hall.

Ley de Faraday: Cuando se produce una variación del flujo magnético sobre una bobina, se induce una tensión en sus extremos. Esta variación puede estar provocada por la variación de la intensidad o por el movimiento del núcleo de la bobina.

Efecto Hall: Si por un conductor circula una corriente y existe un campo magnético aplicado perpendicularmente a este, aparece una diferencia de potencial transversal al conductor.

Sensores resistivos:

Sensores resistivos:

Potenciometro:

Es un resistor con contacto móvil deslizante o giratorio. La resistencia entre dicho contacto móvil y uno de los terminales fijos es:

donde X es la distancia recorrido desde el otro termino fijo; alfa es la fracción de longitud correspondiente; rho es la resistividad del material; L su longitud y A su sección transversal, supuesta uniforme.

Desde el punto de vista dinánico, es en principio un sistema de orden cero, si bien puede formar parte de un sensor que no sea de orden cero como por ejemplo un sistema masa - resorte.

El potenciómetro original se divide en cuatro clases: el potenciómetro de resistencia constante, el potenciómetro de corriente constante, el potenciómetro microvolt y el potenciómetro termopar.

Potenciómetro de corriente constante

Se utiliza para medir voltajes debajo de 1,5 [VoltioV]]. En este circuito, la tensión desconocida está conectado a través de una sección del alambre de la resistencia, los extremos de la cual están conectados con una célula electroquímica estándar que proporciona una corriente constante a través del alambre, el emf desconocido, en serie con un galvanómetro, entonces se conectada a través de una sección de longitud variable del alambre de la resistencia usando un contacto que se desliza. El contacto que se desliza se mueve hasta que ninguna corriente fluya dentro o fuera de la célula estándar, según lo indicado por un galvanómetro en serie con el emf desconocido. El voltaje a través de la sección seleccionada del alambre es entonces igual al voltaje desconocido. Todo lo que queda es calcular el voltaje desconocido de la corriente y de la fracción de la longitud del alambre de la resistencia que fue conectado con el emf desconocido. El galvanómetro no necesita ser calibrado, pues su única función es leer cero. Cuando el galvanómetro lee cero, no se saca ninguna corriente de la fuerza electromotriz desconocida y así que la lectura es independiente de la resistencia interna de la fuente.

Potenciómetro microvoltio

Es una forma del potenciómetro de resistencia constante, pero diseñado para reducir al mínimo los efectos de la resistencia del contacto y del emf termal. Este equipo se utiliza satisfactoriamente abajo a las lecturas de 10 nanovoltio.

Potenciómetro termopar

Otro desarrollo de los tipos estándares era el “potenciómetro termopar”, modificado especialmente para realizar medidas de la temperatura con los termopares.

Circuito de acondicionamiento para potenciómetros

Para el caso de los potenciómetros se suele emplear para su acondicionamiento una interfaz formada por una combinación serie de un resistor y el mismo Sensor (potenciómetro), alimentados por una fuente de fija de tensión o corriente, a este circuito de acondicionamiento se le conoce como divisor de tensión. Puede darse el caso que el Sensor forme conforme la asociación serie de estos dos dispositivos.

En la siguiente figura se puede observar la aplicación de esta interfaz al caso de Potenciómetros.

Esta ecuación demuestra que el sistema será lineal solo si K tiende a ∞, lo cual ocurrirá si Rm >>Rn

Galga extensiométrica

Una galga extensiométrica es un dispositivo electrónico que aprovecha el efecto piezorresistivo para medir deformaciones; consiste de un alambre muy fino, o más comúnmente un papel metálico arreglado en forma de rejilla, Esta forma de rejilla permite aprovechar la máxima cantidad de material de la galga sujeto a la tensión a lo largo de su eje principal. Ante una variación en la estructura del material de la galga se producirá una variación de su resistencia eléctrica.

Los materiales que suelen utilizarse para fabricar galgas son aleaciones de cobre y níquel, platino y silicio.

Ventajas y desventajas

Su principal ventaja es su linealidad; también presentan una baja impedancia de salida. Su principal desventaja es su dependencia de la temperatura, lo que provoca que, a veces, haya que diseñar circuitos electrónicos para compensar esa dependencia.

Usos

Suelen aplicarse a la medida de fuerzas, de pares de energía mecánica, deformaciones y tensiones. Esto se logra adhiriendo la galga al material o estructura a estudiar y aplicando cargas que producen una deformación. Conocido el módulo de elasticidad del material de la estructura, mediante un ensayo de tracción, es posible determinar, a partir de la deformación medida por la galga, las tensiones que se producen.

Acondicionamiento para Señales de Galgas Extensiométrica

Las mediciones de galgas extensiométricas involucran sensar cambios muy pequeños de resistencia. Es por esto que una selección apropiada y el uso de un puente, acondicionamiento de señal, cableado y adquisición de datos son componentes requeridos para lograr mediciones precisas.

Completar el Puente

A menos que esté usando un sensor de puente completo con cuatro galgas activas, entonces va a necesitar completar el puente con resistencias de referencia. Es por esta razón que los dispositivos de acondicionamiento para galgas típicamente proveen redes para completar medio puente, las cuales consisten de dos resistencias de referencia de alta precisión. El diagrama de la Figura 1 muestra el cableado de un circuito de una galga extensiométrica de medio puente a un acondicionador con resistencias para completar R1 y R2. El valor nominal de las resistencias es menos importante comparado con qué tan bien las dos resistencias se igualan. Idealmente, los resistors se igualan y proven un voltaje de referencia estable de VEX/2 a la punta de entrada negativa del canal de medición. Por ejemplo, las resistencias de complemento de medio puente incluídas en el módulo de acondicionamiento de señales SCXI-1122 son de 2.5 kW con una tolerancia de 0.02%. La resistencia alta de los resistores de complemento ayudan a minimizar la corriente que tomaría del voltaje de excitación.

Exitación del Puente

Exitación del Puente

Acondicionadores de señal para galgas típicamente proveen una fuente de voltaje constante para energizar el puente. Aunque no hay un nivel de voltaje estándar reconocido en la industria, niveles de voltaje de exitación de entre 3 V y 10 V son comunes. Mientras un voltaje de exitación mayor genera proporcionalmente un voltaje de salida mayor, el mayor voltaje puede causar errors debido a sobrecalentamiento. Es importante recalcar que el voltaje de exitación debe ser muy preciso y estable. De modo alternativo, se puede usar un voltaje menos preciso o estable y medir o sensar el voltaje de exitación para calcular la presión correcta.

Medición de Excitación

Si el circuito de la galga de presión esta localizado a una distancia larga del acondicionador de señal y la fuente de exitación puede generarse un error debido a la caída de voltaje causada por la resistencia en los cables que conectan el voltaje de exitación al puente. Para estos casos algunos acondicionadores de señal incluyen una función llamada sensor remoto la cual compensa por este error. Existen dos métodos communes para sensar remotamente. Con el sensor remoto con retroalimentación, usted conecta cables extra con sensores en el punto donde los cables del voltaje de exitación se conectan con el circuito del puente. Los cables con sensores extra sirven para regular la fuente de exitación para compensar por pérdidas en las puntas y así entregar el voltaje necesario al puente. Este esquema se usa en el modulo SCXI-1122.

Una manera alterna de sensar remotamente usa un canal separado para medir directamente el voltaje de exitación que se le entrega al puente. Ya que las puntas del canal de medición llevan una corriente muy pequeña, la resistencia en las puntas es despreciable y no afectan a la medición. El voltaje de exitación medido es despues usado en la conversión voltaje-presión para compensar por las pérdidas en las puntas.

Amplificación de Señal

Las salidas de las galgas de presión y los puentes son relativamente pequeñas. En la práctica, la mayoría de los puentes de galgas y transductores de presión tienen salidas de menos de 10 mV/V (10 mV de salida por volt de voltaje de excitación). Con un voltaje de exitación de 10 V , la señal de salida será de 100 mV. Es por esto que los acondicionadores de señal para galgas incuyen amplificadores para aumentar el nivel de la señal, para incrementar la resolución de la medición y mejorar las relaciones de señal a ruido. Los modulos SCXI por ejemplo incluyen amplificadores de ganancia programmable, con ganancias de hasta 2000.

Termorresistencia (RTD)

Termorresistencia (RTD)La termorresistencia trabaja según el principio de que en la medida que varía la temperatura, su resistencia se modifica, y la magnitud de esta modificación puede relacionarse con la variación de temperatura.

Las termorresistencias de uso más común se fabrican de alambres finos soportados por un material aislante y luego encapsulados. El elemento encapsulado se inserta luego dentro de una vaina o tubo metálico cerrado en un extremo que se llena con un polvo aislante y se sella con cemento para impedir que absorba humedad.

La relación fundamental para el funcionamiento será así:

Rt = Ro * (1 + Alpha * t)

donde:

Ro: resistencia en ohmios a 0 grados Celsius

Rt: resistencia a la temperatura t grados Celsius

Alpha: coeficiente de temperatura de la resistencia. Los materiales utilizados para los arrollamientos de termorresistencias son fundamentalmente platino, níquel, níquel-hierro, cobre y tungsteno.

Como se puede observar, se esta suponiendo de antemano, que el material que será usado debe tener un comportamiento lineal, dentro del rango de trabajo asignado. De no ser así, la función debería tener más términos.

El método de medición de la temperatura no es directo, ya que lo que se mide es una resistencia mediante un puente de Wheastone, luego se lee el valor de la temperatura correspondiente de tabla de comportamiento de la citada resistencia. Este proceso, en la actualidad, ya esta automatizado, gracias a los sistemas de control avanzados y la electrónica digital.

El platino encuentra aplicación dentro de un amplio rango de temperaturas y es el material más estable y exacto. En efecto, la relación resistencia temperatura correspondiente al alambre de platino es tan reproducible que la termorresistencia de platino se utiliza como estándar internacional de temperatura desde - 260 ºC hasta 630 ºC .

Desde el 1871 , año en que William Siemens utilizó por primera vez una termorresistencia, hastahoy día han sido desarrolladas numerosas calibraciones resistencia - temperatura corre spondientes al platino, y varias de ellas se han transformado en estándares nacionales en distintos países: RC21-4-1966 de SAMA (Scientífic Apparatus Makers Association) en los EE.UU ; DIN 43760 - 1968 (Deutsches Institut für Normung e.V.) en Alemania , etc. Está. proliferación de distintos estándares nacionales comenzaron a crear problemas a medida que se iba incrementando el comercio a escala mundial. Y luego de varios años de análisis, se ha aceptado internacionalmente la curva DIN alemana bajo la estandarización de IEC identificada como IEC 751 .

Además del hecho de que la termorresistencia de platino está siendo utilizada como estándar internacional, el alambre de platino es el material elegido con más frecuencia para las termorresistencias de uso industrial. Las termorresistencias de platino pueden medir el rango más amplio de temperaturas son las mas exactas y estables por no ser fácilmente contaminadas por el medio en que se encuentran, y su relación resistencia -temperatura es más lineal que la de cualquier otro material con la excepción del cobre.

Este tipo de sensores tiene una ventaja fundamental; son sumamente precisos y producen medidas altamente reproducibles. Su construcción permite disponer de ellos como elementos simples, dobles y, en casos muy especiales, hasta triples.

En su forma general el sensor viene introducido dentro de un tubo protector metálico de acero inoxidable pero posible, según el caso, disponer de camisas protectoras y termopozos construidos de acero especiales o aleaciones como el Inconel, Incoloy y Hastelloy.

Las termorresistencias de platino tienen normalmente un valor de 100 Ohms a 0°C con un intervalo de 38,5 Ohms.

Su construcción puede hacerse con 2, 3 o 4 cables, según la necesidad del proceso.

Circuito de acondicionamiento

Para adaptar las variaciones de resistencia que se producen en un RTD (termoresistencia) al circuito que va a tratar la información, se suelen utilizar los mismos montajes o circuitos que en los demás transductores que también varían su resistencia con el fenómeno a medir: puente de Wheatstone, amplificadores de instrumentación, acondicionadores integrados, etc.

Uno de los acondicionadores más utilizado en estos casos y también fácil de analizar es

el mostrado en la figura 1.19.

En dicho circuito, se hace circular una corriente constante por el RTD, por lo que las variaciones de resistencia (debido a los cambios de temperatura) provocarán variaciones proporcionales de la tensión VRTD. Al ser un amplificador no inversor, tendremos:

Termistor

Un termistor es una resistencia eléctrica que varía su valor en función de la temperatura. Existen dos clases de termistores: NTC y PTC

Termistor NTC

Un Termistor NTC (Negative Temperature Coefficient) es una resistencia variable cuyo valor va decreciendo a medida que aumenta la temperatura. Son resistencias de coeficiente de temperatura negativo, constituidas por un cuerpo semiconductor cuyo coeficiente de temperatura es elevado, es decir, su conductividad crece muy rápidamente con la temperatura.

Se emplean en su fabricación óxidos semiconductores de níquel, zinc, cobalto, étc.

La relación entre la resistencia y la temperatura no es lineal sino exponencial:

donde A y B son constantes que dependen del termistor.

La característica tensión-intensidad (V/I) de un termistor NTC presenta un carácter peculiar ya que, cuando las corrientes que lo atraviesan son pequeñas, el consumo de potencia (R * I2) será demasiado pequeño para registrar aumentos apreciables de temperatura, o lo que es igual, descensos en su resistencia óhmica; en esta parte de la característica, la relación tensión-intensidad será prácticamente lineal y en consecuencia cumplirá la ley de Ohm.

Si seguimos aumentando la tensión aplicada al termistor, se llegará a un valor de intensidad en que la potencia consumida provocará aumentos de temperatura suficientemente grandes como para que la resistencia del termistor NTC disminuya apreciablemente, incrementándose la intensidad hasta que se establezca el equilibrio térmico. Ahora nos encontramos, pues, en una zona de resistencia negativa en la que disminuciones de tensión corresponden aumentos de intensidad.

Termistor PTC

Un termistor PTC (Positive Temperature Coefficient) es una resistencia variable cuyo valor se ve aumentado a medida que aumenta la temperatura.

Los termistores PTC se utilizan en una gran variedad de aplicaciones: limitación de corriente, sensor de temperatura, desmagnetización y para la protección contra el recalentamiento de equipos tales como motores eléctricos. También se utilizan en indicadores de nivel, para provocar retardos en circuitos, como termostatos, y como resistores de compensación.

El termistor PTC pierde sus propiedades y puede comportarse eventualmente de una forma similar al termistor NTC si la temperatura llega a ser demasiado alta.

Las aplicaciones de un termistor PTC están, por lo tanto, restringidas a un determinado margen de temperaturas.

Hasta un determinado valor de voltaje, la característica I/V sigue la ley de Ohm, pero la resistencia aumenta cuando la corriente que pasa por el termistor PTC provoca un calentamiento y se alcanza la temperatura de conmutación. La característica I/V depende de la temperatura ambiente y del coeficiente de transferencia de calor con respecto a dicha temperatura ambiente.

es decir, la salida (Vo) es directamente proporcional a la resistencia que en cada instante posea el RTD. Suponemos I lo suficientemente estabilizada en el margen de trabajo.Los acondicionadores de señal integrados para los RTD, suelen ser los utilizados para otros transductores/sensores que también están basados en la variación resistiva. Su composición, en general, suele ser la mostrada en la figura 1.20. y como ejemplos de estos circuitos, pueden citarse el 2B30 y el 2B31 de Analog Devices.

Circuito de acondicionamiento

Son semejantes para los RTD, con la importante salvedad que supone la condición "no lineal" de los termistores. Por ello, se ha de hacer una linealización de su comportamiento. La forma más cómoda y fácil es colocarle una resistencia en paralelo, tal como muestra la figura 1.22. Con esto, el valor del paralelo RT _R para las diferentes temperaturas,sigue una variación bastante lineal, en comparación con como variaba RT sola.

Magnetorresistencia

Su resistencia es dependiente del campo magnético. Si se le aplica un campo eléctrico a un conductor por el que circula una corriente eléctrica, dependiendo de la dirección del campo, además de la tensión de Hall hay una reducción de la corriente al ser desviados algunos electrones de su trayectoria. Ello significa que aumenta su resistencia eléctrica. este efecto fue descubierto por Lord kelvin en 1856.

Higrómetros

Higrómetros

Un higrómetro es un instrumento que se usa para la medir el grado de humedad del aire, o un gas determinado, por medio de sensores que perciben e indican su variación.Los primeros higrómetros estaban constituidos por sensores de tipo mecánico, basados en la respuesta de ciertos elementos sensibles a las variaciones de la humedad atmosférica, como el cabello humano. Existen diversos tipos de higrómetros.Un psicrómetro determina la humedad atmosférica mediante la diferenciación de su temperatura con humedad y su temperatura ordinaria.El higrómetro de condensación se emplea para calcular la humedad atmosférica al conseguir determinar la temperatura a la que se empaña una superficie pulida al ir enfriándose artificialmente y de forma paulatina dicha superficie.El higroscopio utiliza una cuerda de cabellos que se retuerce con mayor o menor grado según la humedad ambiente. El haz de cabellos desplaza una aguja indicadora que determina la proporción de la mayor o menor humedad, sin poder llegar a conocer su porcentaje.El higrómetro de absorción utiliza sustancias químicas higroscópicas, las cuales absorben y exhalan la humedad, según las circunstancias que los rodean.El higrómetro eléctrico esta formado por dos electrodos arrollados en espiral entre los cuales se halla un tejido impregnado de cloruro de litio acuoso. Si se aplica a estos electrodos una tensión alterna, el tejido se calienta y se evapora una parte del contenido de agua. A una temperatura definida, se establece un equilibrio entre la evaporación por calentamiento del tejido y la absorción de agua de la humedad ambiente por el cloruro de litio, que es un material muy higroscópico. A partir de estos datos se establece con precisión el grado de humedad.

Las aplicaciones típicas de estos sensores son:

*Controles de refrigeración

*Secadores

*Dehumificadores

*Monitorio de líneas se suministro de aire

*Equipos envasadores de píldoras

Para aplicaciones que requieren una gran precisión y un amplio rango de mediciones se deben considerar sensores del tipo electrolítico de condensación y a base de óxidos.

Sensores de punto de rocío de óxido de aluminio

Los instrumentos de óxido de aluminio y sus derivados, tales como los sensores basados en cerámicos o silicio, son dispositivos que de forma indirecta infieren el valor del punto de rocío por la variación de su valor de capacidad que es afectada por la humedad ambiente. Están disponibles en una variedad de tipos, desde sistemas de bajo costo portátiles operados a batería, hasta sistemas multi-punto basados en microprocesador con la capacidad de calcular la información de la humedad en diferentes parámetros.

Un sensor de óxido de aluminio típico es un capacitor, formado por la deposición de una capa de óxido de aluminio poroso sobre un sustrato conductor que se reviste con una delgada lámina de oro. La base conductora y la lámina de oro forman los electrodos del capacitor. El vapor de agua penetra la lámina de oro y es absorbida por el óxido poroso. La cantidad de moléculas de agua absorbidas determina la impedancia eléctrica del capacitor que a su vez resulta proporcional a la presión de vapor de agua.

Los sensores de óxido son de reducido tamaño. Son apropiados para medir bajos puntos de rocío (-100°?) y pueden operar sobre un amplio rango que abarca las aplicaciones de alta presión. Pueden utilizarse también para medir la humedad en líquidos y, debido al bajo consumo de potencia, son apropiados para instalaciones intrínsecamente seguras y a prueba de explosiones.

Los sensores a base de óxido se usan frecuentemente en la industria petroquímica y de generación de potencia donde los puntos de rocío bajos deben monitorearse en línea con arreglos de múltiples sensores económicos.

La principal desventaja asociada con estos sensores es que son dispositivos de medición secundaria y deben ser recalibrados frecuentemente para corregir los efectos de envejecimiento, histéresis y contaminación.

Higrómetro óptico de condensación

El higrómetro óptico es considerado el método más preciso para la medición del punto de rocío. Esta es una medición primaria, que mide, como su nombre indica, el punto efectivo de condensación del gas ambiente y para el que se pueden con facilidad establecer estándares internacionales de calibración. El sensor contiene un pequeño espejo metálico cuya superficie es enfriada hasta que el agua de la muestra de gas condense. El espejo es iluminado por un fuente de luz y su reflexión es detectada por un fototransistor. Cuando la condensación ocurre la luz reflejada sufre una dispersión y por lo tanto disminuye la intensidad captada por el detector. Un sistema de control se encarga de mantener la temperatura de espejo en el punto necesario para mantener una delgada capa de condensación. Un PRT embebido en el espejo mide su temperatura y por lo tanto la temperatura de punto de rocío.Con el higrómetro óptico son posibles precisiones de +/- 0.2°. Ciertos equipos especiales pueden tener un rango completo desde -85° hasta casi 100° de punto de rocío. Los tiempos de respuesta son rápidos y la operación está relativamente libre de problemas de pérdida de calibración.

Las aplicaciones típicas de los higrómetros ópticos de condensación son:

*Líneas de aire medicinal

*Equipo electrónico refrigerado con líquido

*Computadoras refrigeradas

*Hornos de tratamiento térmico

*Hornos de fundición

*Control ambiental de recintos

*Secadores

*Estándares de calibración de humedad

*Higrómetro óptico cuando empieza la medición

Aplicación de los distintos sensores

Magnetorresistencias

Las aplicaciones propuesta se pueden dividas entre las de medida directa de campos magnéticos y las de medida de otras magnitudes a través de variaciones de campo magnético.

En el primer grupo están el registro magnético de audio (sin perturbaciones debidas a las fluctuaciones de la velocidad de la cinta) y las lectoras de tarjetas magnéticas y de precios codificados magnéticamente. En el segundo grupo están la medida de desplazamientos y velocidades lineales y angulares, los detectores de proximidad, la medida de posiciones y la medida de niveles con flotador. En estos casos el elemento móvil debe provocar un cambio de campo magnético, y para ello o bien debe ser un elemento metálico o con una recubrimiento o identificador metálico, en presencia de un campo magnético constante, o bien hay que incorporar un imán permanente que se mueva junto con el elemento a detectar.

Las galgas extensiométricas

Se pueden aplicar a la medida de cualquier variable que pueda convertirse, con el sensor apropiado, en una fuerza capaz de provocar deformaciones del 10um e incluso inferiores. Su principal aplicación es la medida de grandes deformaciones en estructuras biológicas, en este caso se utilizan galgas elásticas.En la figura siguiente se presenta diversas aplicaciones relativas a la medida de fuera y par con elementos elásticos. En el caso (a) se emplea un voladizo con una galga activa y, aparte una galga pasiva para compensación. En el caso (b) se emplean dos galgas activas en el mismo voladizo, pero una de ellas transversal. En el caso (c) hay una célula de carga con tres galgas activas en dirección longitudinal y otras tres en dirección transversal. En el caso (d) se emplean cuatro galgas activas, dos longitudinales y dos transversales. En el caso (e) hay solo dos galgas activas; aparte hay dos galgas pasivas para compensación. En el caso (f) se emplean cuatro galgas activas para detectar esfuerzo de torsión, con sentidos dos a dos. La medida de presiones, caudal, aceleraciones, etc., se puede realizar con técnicas similares. También para presiones muy elevadas (1,4Gpa a 40Gpa) se utilizan galgas manganina.

Los sensores de desplazamientos por galgas extensométricas sor raramente usados como tales, siendo mucho mas aplicados como elementos transductores accesorios de otros transductores (ej. Células de carga, acelerómetros) o sistemas sensores (ej. Sonda de peso, control de tensión, perfiles). Están basados típicamente en la utilización de haces elásticos o flexores a los que están unidas las galgas extensometricas una galga en tensión y otra en comprensión (como podemos apreciar en la siguiente figura).

Termistores

Los termistores sirven para la medición o detección de temperatura tanto en gases, como en líquidos o sólidos. A causa de su muy pequeño tamaño, se los encuentra normalmente montados en sondas o alojamientos especiales que pueden ser específicamente diseñados para posicionarlos y protegerlos adecuadamente cualquiera sea el medio donde tengan que trabajar.

En las aplicaciones de medición y control de temperatura, el termistor se usa, generalmente, como uno de los brazos de un puente Wheatstone convencional. Este tipo de circuito suministra una máxima sensibilidad. Para aumentar los niveles de salida del puente, se puede insertar un amplificador entre la salida del puente y el instrumento indicador o dispositivo de control. Este dispositivo es el que también se utiliza en el caso de las termorresistencias metálicas.

LDR

Las fotorresistencias o fotoconductores (en ingles, “Light Dependt Resistors”-LDR), se basan en la variación de la resistencia eléctrica de un semiconductor, al incidir en él radiación óptica (radiación electromagnética con longitud de onda entre 1mm y 10mm). Su símbolo es de la figura siguiente:

Las aplicaciones de las LDR ordinarias se pueden dividir entres las de medidas de luz, con poca precisión y bajo coste, y las que emplean la luz como radiación a modificar. En el primer grupo están: el control automático de brillo y contraste en receptores de televisión, el control de diafragma de cámaras fotográficas, la detección de fuego, el control de iluminación de vías públicas, etc. En el segundo lugar están los detectores de presencia y posición y algunas medidas de nivel de depósitos.

Termorresistencias (RTD) El fundamento de las RTD es la variación de la resistencia de un conductor con la temperatura. En un conductor, el número de electrones disponibles para la conducción no cambia apreciablemente con la temperatura. Pero si esta aumenta, alas vibraciones de los átomos alrededor de sus posiciones de equilibrio son mayores, ya sí dispersan más eficazmente a los electrones, reduciendo su velocidad media. Esto implica un coeficiente de temperatura positivo, es decir, un aumento de la resistencia con la temperatura.

La aplicación más inmediata de los detectores de temperatura resistivos es, obviamente, la medida de temperaturas. El empleo del platino con esta finalidad con esta finalidad fue propuesto por W. Siemens en 1871. La sonda de platino ofrece una medida estable y exacta, hasta el punto de que se emplea como patrón entre las temperatura de -182,96ºC y 630,74ºC.

Los sensores de platino de película fina se han aplicado en múltiples casos individuales:

·

En automóviles, por ejemplo, si el convertidor catalítico alcanza una temperatura por debajo de unos 250ºC, se puede contaminar; una PRT es inmune a los gases de escape y pueden utilizarse para medir y controlar dicha temperatura. También pueden medir la temperatura del aire de entrada al motor, o la del habitáculo (para control del aire acondicionado).Una sonda en el parachoques mide la temperatura de la carretera y puede servir para avisar de la presencia de hielo.

· Se han aplicado también en hornos domésticos, cuyas temperaturas quedan fuera de alcance de otros sensores.

· En edificios se mide la temperatura para controlar el consumo de agua caliente, y también la de los gases en la chimenea, para optimizar la combustión de la caldera, reducir la contaminación y la formación de hollín.

HigrómetroUn higrómetro es un instrumento que se usa para la medir el grado de humedad del aire, o un gas determinado, por medio de sensores que perciben e indican su variación.

Los primeros higrómetros estaban constituidos por sensores de tipo mecánico, basados en la respuesta de ciertos elementos sensibles a las variaciones de la humedad atmosférica, como el cabello humano.

Existen diversos tipos de higrómetros.

+El higrómetro de condensación se emplea para calcular la humedad atmosférica al conseguir determinar la temperatura a la que se empaña una superficie pulida al ir enfriándose artificialmente y de forma paulatina dicha superficie.

+El higrómetro de absorción utiliza sustancias químicas higroscópicas, las cuales absorben y exhalan la humedad, según las circunstancias que los rodean.

+El higrómetro eléctrico esta formado por dos electrodos arrollados en espiral entre los cuales se halla un tejido impregnado de cloruro de litio acuoso. Si se aplica a estos electrodos una tensión alterna, el tejido se calienta y se evapora una parte del contenido de agua. A una temperatura definida, se establece un equilibrio entre la evaporación por calentamiento del tejido y la absorción de agua de la humedad ambiente por el cloruro de litio, que es un material muy higroscópico. A partir de estos datos se establece con precisión el grado de humedad.

PotenciómetroNormalmente, los potenciómetros se utilizan en circuitos con poca corriente, para potenciar la corriente, pues no disipan apenas potencia, en cambio en los reóstatos, que son de mayor tamaño, circula más corriente y disipan más potencia.

Según su aplicación se distinguen:

+Potenciómetros de mando. Son adecuados para su uso como elemento de control en los aparatos electrónicos. El usuario acciona sobre ellos para variar los parámetros normales de funcionamiento. Por ejemplo, el volumen de una radio.

+Potenciómetros de ajuste. Controlan parámetros preajustados, normalmente en fábrica, que el usuario no suele tener que retocar, por lo que no suelen se accesibles desde el exterior. Existen tanto encapsulados en plástico como sin cápsula, y se suelen distinguir potenciómetros de ajuste vertical, cuyo eje de giro es vertical, y potenciómetros de ajuste horizontal, con el eje de giro paralelo al circuito impreso.

Según la ley de variación de la resistencia R = ρ(θ):

+Potenciómetros lineales. La resistencia es proporcional al ángulo de giro.

Logarítmicos. La resistencia depende logarítmicamente del ángulo de giro.

Sinusoidales. La resistencia es proporcional al seno del ángulo de giro. Dos potenciómetros sinusoidales solidarios y girados 90° proporcionan el seno y el coseno del ángulo de giro. Pueden tener topes de fin de carrera o no.

Antilogarítmicos...

En los potenciómetros impresos la ley de resistencia se consigue variando la anchura de la pista resistiva, mientras que en los bobinados se ajusta la curva a tramos, con hilos de distinto grosor.

+Potenciómetros multivuelta. Para un ajuste fino de la resistencia existen potenciómetros multivuelta, en los que el cursor va unido a un tornillo desmultiplicador, de modo que para completar el recorrido necesita varias vueltas del órgano de mando.

Tipos de potenciómetros de mando+Potenciómetros rotatorios. Se controlan girando su eje. Son los más habituales pues son de larga duración y ocupan poco espacio.

+Potenciómetros deslizantes. La pista resistiva es recta, de modo que el recorrido del cursor también lo es. Han estado de moda hace unos años y se usa, sobre todo, en ecualizadores gráficos, pues la posición de sus cursores representa la respuesta del ecualizador. Son más frágiles que los rotatorios y ocupan más espacio. Además suelen ser más sensibles al polvo.

+Potenciómetros múltiples. Son varios potenciómetros con sus ejes coaxiales, de modo que ocupan muy poco espacio. Se utilizaban en instrumentación, autorradios, etc.

+Potenciómetros digitales

Se llama potenciómetro digital a un circuito integrado cuyo funcionamiento simula el de un potenciómetro. Se componen de un divisor resistivo de n+1 resistencias, con sus n puntos intermedios conectados a un multiplexor analógico que selecciona la salida. Se manejan a través de una interfaz serie (I2C, Microwire, o similar).

Los sensores capacitivos funcionan de manera opuesta a los inductivos, a medida que el objetivo se acerca al sensor capacitivo las oscilaciones aumentan hasta llegar a un nivel limite lo que activa el circuito disparador que a su vez cambia el estado del switch.

Los sensores capacitivos funcionan de manera opuesta a los inductivos, a medida que el objetivo se acerca al sensor capacitivo las oscilaciones aumentan hasta llegar a un nivel limite lo que activa el circuito disparador que a su vez cambia el estado del switch.

Oscilador: La amplitud de oscilación varía al acercarse un objeto.

Oscilador: La amplitud de oscilación varía al acercarse un objeto. Aplicaciones

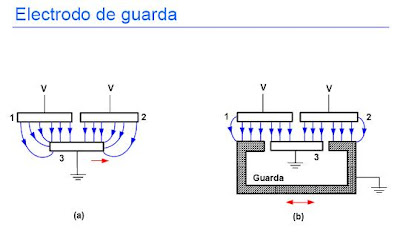

Aplicaciones Guardas:

Guardas:

Aplicaciones de los sensores capacitivos diferenciales:

Aplicaciones de los sensores capacitivos diferenciales:

Sensores Capacitivos: Variando la distancia:

Sensores Capacitivos: Variando la distancia: Puente de sensores capacitivos

Puente de sensores capacitivos

Transductores Capacitivos: Según la ecuación 1.2, hay tres formas de cambiar la capacidad de un dispositivo: modificando el área enfrentada de las dos capas, cambiando la distancia a la que se encuentran dichas capas, y con una variación en la constante del dieléctrico que las separa. Estas tres posibilidades pueden utilizarse para la construcción de transductores de desplazamiento lineales y rotacionales basados en el cambio de área, transductores de fuerza basados en la modificación de la distancia y medidores de nivel basados en la modificación de la constante dieléctrica.

Transductores Capacitivos: Según la ecuación 1.2, hay tres formas de cambiar la capacidad de un dispositivo: modificando el área enfrentada de las dos capas, cambiando la distancia a la que se encuentran dichas capas, y con una variación en la constante del dieléctrico que las separa. Estas tres posibilidades pueden utilizarse para la construcción de transductores de desplazamiento lineales y rotacionales basados en el cambio de área, transductores de fuerza basados en la modificación de la distancia y medidores de nivel basados en la modificación de la constante dieléctrica.

donde X es la distancia recorrido desde el otro termino fijo; alfa es la fracción de longitud correspondiente; rho es la resistividad del material; L su longitud y A su sección transversal, supuesta uniforme.

donde X es la distancia recorrido desde el otro termino fijo; alfa es la fracción de longitud correspondiente; rho es la resistividad del material; L su longitud y A su sección transversal, supuesta uniforme. Desde el punto de vista dinánico, es en principio un sistema de orden cero, si bien puede formar parte de un sensor que no sea de orden cero como por ejemplo un sistema masa - resorte.

Desde el punto de vista dinánico, es en principio un sistema de orden cero, si bien puede formar parte de un sensor que no sea de orden cero como por ejemplo un sistema masa - resorte.

Exitación del Puente

Exitación del Puente

En dicho circuito, se hace circular una corriente constante por el RTD, por lo que las variaciones de resistencia (debido a los cambios de temperatura) provocarán variaciones proporcionales de la tensión VRTD. Al ser un amplificador no inversor, tendremos:

En dicho circuito, se hace circular una corriente constante por el RTD, por lo que las variaciones de resistencia (debido a los cambios de temperatura) provocarán variaciones proporcionales de la tensión VRTD. Al ser un amplificador no inversor, tendremos:

Los sensores de desplazamientos por galgas extensométricas sor raramente usados como tales, siendo mucho mas aplicados como elementos transductores accesorios de otros transductores (ej. Células de carga, acelerómetros) o sistemas sensores (ej. Sonda de peso, control de tensión, perfiles). Están basados típicamente en la utilización de haces elásticos o flexores a los que están unidas las galgas extensometricas una galga en tensión y otra en comprensión (como podemos apreciar en la siguiente figura).

Los sensores de desplazamientos por galgas extensométricas sor raramente usados como tales, siendo mucho mas aplicados como elementos transductores accesorios de otros transductores (ej. Células de carga, acelerómetros) o sistemas sensores (ej. Sonda de peso, control de tensión, perfiles). Están basados típicamente en la utilización de haces elásticos o flexores a los que están unidas las galgas extensometricas una galga en tensión y otra en comprensión (como podemos apreciar en la siguiente figura).